팜테크(FAMTECH)

[ObserVR]전기배송차량의 필드데이터 기반 가속 내구 진동시험 설계(Electric Delivery Vehicle, Field Data, Accelerated Durability Testing, Random Vibration, Fatigue Damage Spectrum, Time Compression, PSD Profile, Vehicle Reliability, Vibration Test Development, Life Acceleration) 본문

[ObserVR]전기배송차량의 필드데이터 기반 가속 내구 진동시험 설계(Electric Delivery Vehicle, Field Data, Accelerated Durability Testing, Random Vibration, Fatigue Damage Spectrum, Time Compression, PSD Profile, Vehicle Reliability, Vibration Test Development, Life Acceleration)

FAMTECH 2026. 1. 12. 08:51

목차

"관련제품 문의는 로고 클릭 또는 공지사항의 연락처를 통해 하실 수 있습니다."

전기배송차량(Electric Delivery Vehicle)은 도심 정차 빈도, 짧은 가·감속 반복, 다양한 노면 입력, 드문 충격 이벤트 등이 복합적으로 작용하는 비정상(non-stationary) 주행 환경을 지니고 있습니다. 이는 일반 승용차 내구 규격(예: SAE J2380)만으로는 충분히 평가하기 어려운 특성을 포함하고 있어, 실제 운행 데이터를 기반으로 한 맞춤형 가속시험(accelerated test)이 필수적입니다.

이번 예제 분석에서는 바로 이러한 필요를 해결하기 위해, 실제 차량에서 계측한 노면 진동·충격 데이터(Field Data)를 분석하여, 이를 짧은 시간 안에 동일한 손상을 발생시키는 시험(Accelerated Durability Test)으로 변환하는 접근 방식을 제시하고 있습니다.

1. 시험 배경 — 왜 전기배송차량은 별도의 가속시험이 필요한가

전기배송차량은 아래와 같이 매우 다양한 환경을 반복적으로 주행합니다.

- 고속도로(Highway)

일정한 속도 유지가 많아 상대적으로 균일한 진동 패턴을 가지지만, 장거리 운행 특성 때문에 누적 피로가 문제됩니다. - 도심(City)

정지–출발 반복, 낮은 속도, 도로 요철, 배달 지점 간 이동 등으로 인해 비정상 이벤트 비율이 높습니다. - 비포장도로(Gravel)

임팩트 성 충격이 매우 많으며, 진동 RMS뿐 아니라 Kurtosis(첨도), Crest Factor가 크게 증가합니다.

전기차(EV)의 경우, 다음과 같은 이유로 이러한 복합 진동 환경을 더욱 정밀하게 고려해야 합니다.

- 배터리 팩(Battery Pack)의 구조적 민감도

셀·모듈·팩 구조의 손상 메커니즘은 기존 내연기관 차량과 상이하며, 반복 진동에 의한 용접부 피로, 접속부 해리, 냉각 구조 변형 등이 발생할 수 있습니다. - 전장품(PE, MCU, 인버터)의 고주파 민감성

전기전자 부품은 특정 주파수에서 공진이 발생하면 기능 장애나 장기적인 피로 문제가 나타날 수 있습니다. - 배송 차량의 특수 운행 패턴

단거리 반복 운행 및 배달 환경에서 오는 충격·진동의 비선형성 때문에, 단순한 Random Profile로는 현실적 손상을 설명하기 어렵습니다.

따라서 현실적 손상을 반영하기 위해서는 반드시 실측 데이터를 기반으로 한 시험 스펙 생성(Test Generation)이 필요합니다.

2. 시험 시간 단축 원리 — Test Duration vs. Perfect Field Correlation

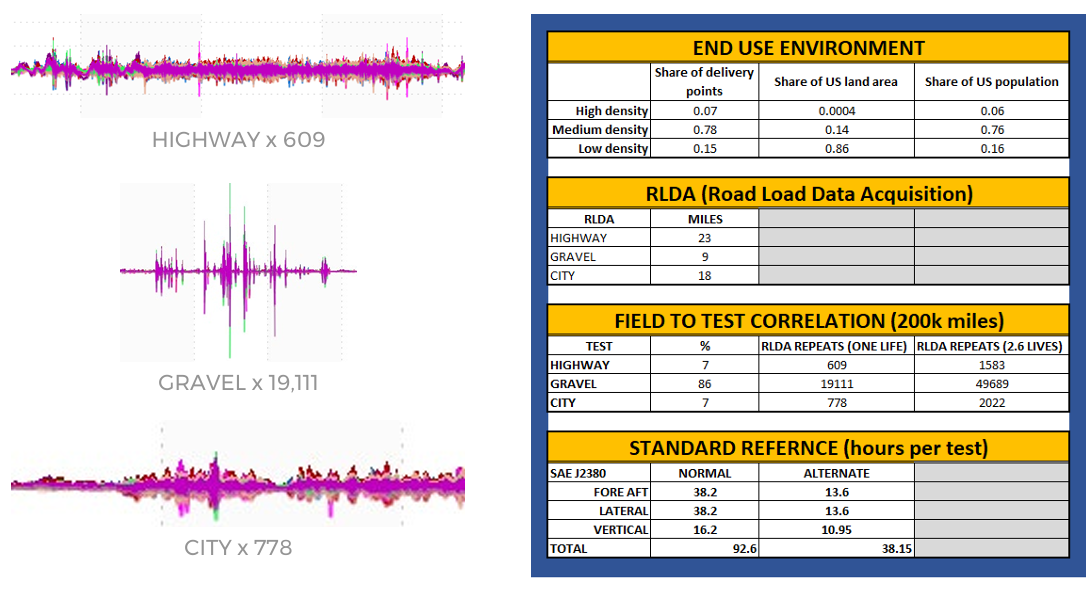

슬라이드에서 제시된 시험 시간 압축 계수는 다음과 같습니다.

- Highway × 609

- City × 778

- Gravel × 19,111

이 계수가 의미하는 바는 다음과 같습니다.

- 각 노면 환경의 실제 피로 손상(Fatigue Damage)을 분석해 단위 시간당 손상량을 계산합니다.

- 동일한 손상을 실험실에서 재현하기 위해 필요한 등가 시간(Equal Damage Time)을 추정합니다.

- 실제 필드 시간 대비 시험 시간의 비율을 역산해 압축 계수(compression factor)를 정의합니다.

예를 들어 Gravel 구간의 ×19,111은, 실제 차량이 Gravel 구간에서 1시간 동안 경험하는 손상을 실험실에서는 약 19,111배 빠르게 재현할 수 있다는 뜻입니다. 이는 비포장도로에서 발생하는 고충격 이벤트(임팩트)의 손상 기여도가 매우 높기 때문에 가능한 결과이며, 진동 시험의 효율성을 극적으로 높여주는 요소입니다.

이러한 데이터는 USPS Inspector General 보고서(“Package Delivery in Rural and Dense Urban Areas”)의 차량 운행 패턴 분석을 기반으로 합니다.

3. 시험 스펙 생성(Test Generation)의 핵심 단계

① 필드 데이터 획득 및 전처리

- 차량 바닥, 배터리 케이스, 모터 마운트 등에서 계측된 가속도·충격 데이터를 사용합니다.

- 비정상 이벤트(포트홀, 과속방지턱, 돌부리 등) 식별 및 분류.

- Noise 제거, Drift 보정, 적절한 Anti-Aliasing 필터 적용.

② 환경별 손상 스펙트럼 계산 — FDS(Fatigue Damage Spectrum) 활용

- 진동 파형을 주파수 영역에서 분석하여 구조물의 응답과 피로 손상량을 추정합니다.

- 각 도로 환경(Highway, City, Gravel)이 전체 수명 손상에 기여하는 비율을 산출합니다.

③ PSD(Power Spectral Density) 기반 Random Profile 생성

- FDS 기반으로 손상을 등가화한 Random Profile을 구성합니다.

- 구조물의 주요 공진대역이 과도하게 시험에서 증폭되지 않도록 Notching 적용 가능.

④ 비정상 충격 이벤트 반영

- Real-World 충격을 시험에서 재현하기 위해 Time-Domain 이벤트를 추가하거나 Burst Random 형태로 구성.

- 필요 시 Kurtosis 조절을 통해 극단치 피크를 재현.

⑤ 시험 시간 압축(Time Compression)

- Kurtosion®, Time Compression 알고리즘을 사용해 손상량을 보존하면서 시험 지속시간을 최소화.

⑥ SAE J2380 등 기존 규격과의 비교 검증

- EV 특화 손상 요소가 기존 자동차 규격에서 누락될 수 있음을 정량적으로 확인.

- 필드 데이터 기반 접근이 실제 내구 성능 예측 정확도를 높임.

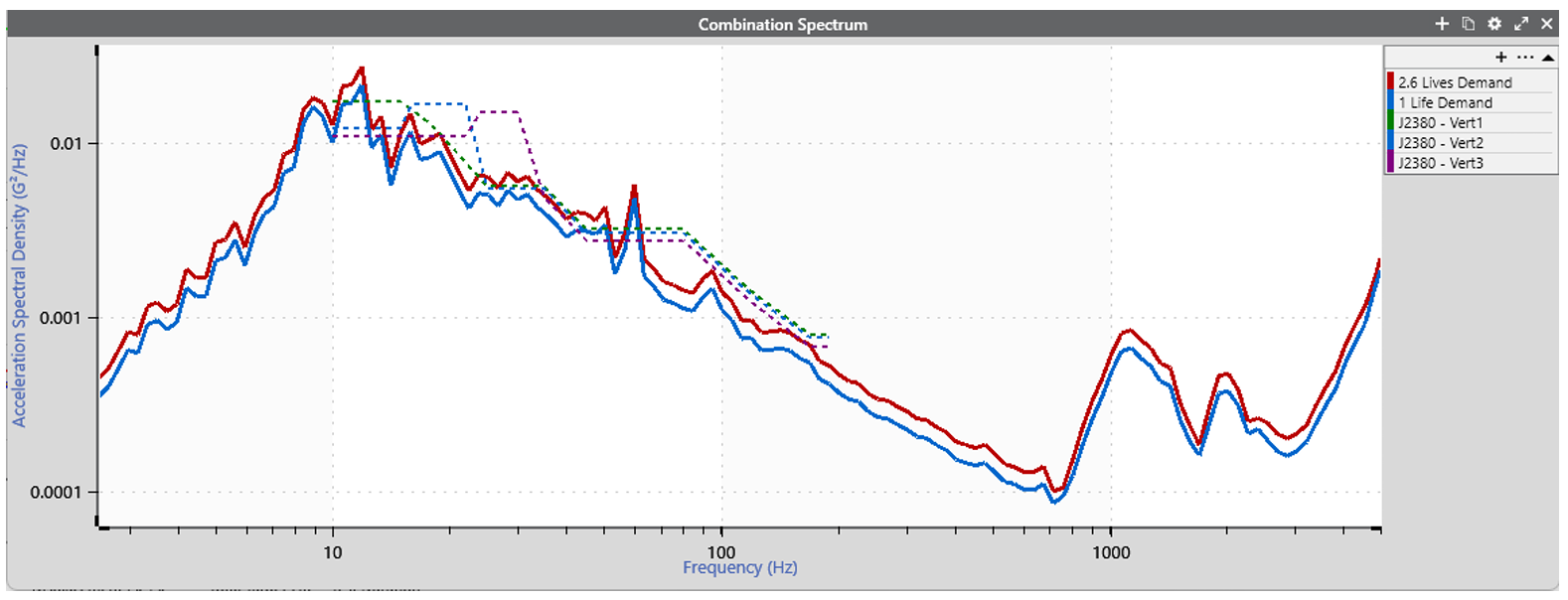

4. SAE J2380 vs. Field-Data-Based Accelerated Test (1 Life & 2.6 Lives)

SAE J2380은 승용차 개발에 널리 사용되는 전통적 Random Profile 기반 규격입니다. 하지만 배송차량 특유의 저속 반복 운행, 과도 충격, 고빈도 비정상 이벤트를 충분히 반영하기 어렵습니다. 반면, 실측 기반 가속시험은 차량의 실제 수명 주행 조건을 그대로 시험 환경으로 변환할 수 있어 EV 내구성 검증에 훨씬 유효합니다.

특히 1 Life vs. 2.6 Life 비교는 시험 조건을 강화하거나 시간 압축 효과를 높여 실제 차량 수명의 2.6배에 해당하는 손상량을 짧은 시간 안에 재현할 수 있음을 의미합니다. 이는 초기 설계 단계에서의 구조 검증, 배터리 시스템 안전성 평가, 반복 내구 시험에 매우 중요한 개념입니다.

해당 내용과 관련해서 팜테크에서 시스템 솔루션을 제공하고 있습니다. 관심 있으시면 아래 홈페이지 또는 연락처를 통해 문의 주시면 됩니다. :)

https://famtech.co.kr/sub04/01_01.php

팜테크

진동센서, 진동시험기, 충격시험기, 쉐이커, 소음측정, 내구성 해석, Data Acquisition 취급. 팜테크

famtech.co.kr