팜테크(FAMTECH)

HALT 진동 테스트와 FDS의 실제 활용 사례(Fatigue Damage Spectrum,Highly Accelerated Life Test,vibration testing,reliability engineering,HASS) 본문

HALT 진동 테스트와 FDS의 실제 활용 사례(Fatigue Damage Spectrum,Highly Accelerated Life Test,vibration testing,reliability engineering,HASS)

FAMTECH 2025. 12. 1. 08:57

목차

"관련제품 문의는 로고 클릭 또는 공지사항의 연락처를 통해 하실 수 있습니다."

HALT 진동 테스트

아래 예제는 피로 손상 스펙트럼(FDS, Fatigue Damage Spectrum)을 HALT(Highly Accelerated Life Test) 진동 스텝 스트레스 테스트의 지표를 이용해 비교 및 검증 작업을 수행합니다.

캘리브레이션 검증

이 예시는 서로 다른 제작사의 구조가 다른 두 대의 HALT 기계를 비교합니다. 두 기계 모두 캘리브레이션 상태가 이상적이지는 않았지만, 비교 자체는 유의미합니다.

테스트 수요는 6 gRMS, 12 gRMS, 20 gRMS였습니다. 개별 x, y, z 제어 트레이스가 수요에 맞지 않았기에, 두 기계의 x, y, z 벡터 RMS 값을 산출하였습니다. 그 중 6 gRMS에서는 B 기계가 상대적으로 높게 나타났습니다.

우측의 두 개의 FDS 그래프는 작동 주파수 범위의 차이를 보여줍니다. 상단 그래프는 각 스텝 스트레스(6, 12, 20 gRMS)에 대한 x+y+z 결합 FDS입니다. 하단 그래프는 각 스텝 스트레스의 합산 FDS입니다. 그 결과 B 기계가 거의 전 주파수 영역(30 Hz ~ 7,500 Hz)에서 A 기계보다 상당히 더 많은 손상을 주었습니다.

이 비교는 다소 극단적일 수 있지만, 엔지니어들이 HALT 테스트 중 자주 가지는 질문, 예컨대 “왜 내 제품이 기계 B에서는 실패했는데 기계 A에서는 그렇지 않았을까?”라는 질문을 잘 보여줍니다. 두 기계 모두 지정한 시간 동안 6, 12, 20 gRMS로 작동했음에도 불구하고, 부품이 한 기계에서는 연속적으로 실패했고 다른 기계에서는 그렇지 않았습니다.

만약 제품이 25 Hz에서 공진이 있다면, 기계 A에서 훨씬 더 빠르게 실패할 것으로 예상될 수 있지만, 다른 주파수라면 반대의 결과가 나올 수도 있습니다. 이 예시는 HALT 기계가 생성하는 에너지의 스펙트럼 형태를 이해하는 것이 얼마나 중요한지를 보여줍니다.

위치별 차이 및 스텝 스트레스 조합의 영향

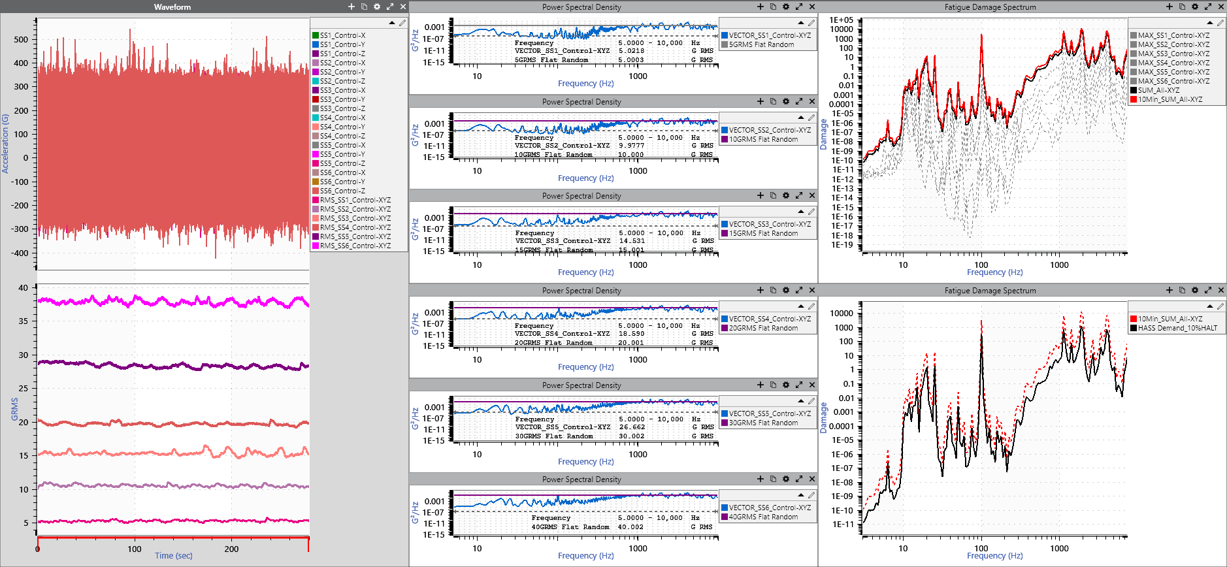

이 예시는 앞선 예보다 캘리브레이션 상태가 더 나은 HALT 기계에서 시행된 여섯 가지 스텝 스트레스를 보여줍니다: 5, 10, 15, 20, 30, 40 gRMS. 제어 센터는 테이블 중앙이었으며, 테이블의 중앙, 가장자리 및 코너에 3축 가속도계를 장착했습니다.

다른 위치(중앙, 코너, 가장자리)에서는 각 스텝 스트레스 수준에서 진폭에 극심한 차이가 있었습니다. 중앙 제어 지점은 수요 RMS 수준에 가까웠지만, 코너 및 가장자리 위치는 진폭이 현저히 낮았습니다.

우측의 두 개의 FDS 그래프는 두 가지 시나리오를 제공합니다. 상단 그래프는 각 스텝 스트레스에서 세 위치에 대한 누적 피로(Accumulated Fatigue)를 보여줍니다. 만약 엔지니어가 제품을 서로 다른 위치에 장착했다면, 서로 다른 피로 손상 수준을 경험했을 것입니다.

하단 그래프에서 파랑 선은 각 스텝 스트레스에서 30분씩 진행하여 3시간 동안 누적된 FDS를 나타냅니다. 보라 선은 40 gRMS에서 3시간 누적된 피로입니다. 이 비교는 동일 시간 동안 최고 스텝 스트레스(40 gRMS)만을 적용했을 때보다 스텝 스트레스를 순차적으로 진행했을 때 제품에 가해지는 손상의 차이를 보여줍니다. 배경의 녹색 하이라이트 구역은 스텝 스트레스 방식이 동일 시간 동안 40 gRMS로만 머무르는 방식보다 더 많은 손상을 유발한 영역입니다. 만약 제품의 공진 주파수가 이 녹색 영역 내에 있다면, 스텝 스트레스 방식이 40 gRMS 단독 방식에서는 발생하지 않을 수도 있는 실패를 유발할 수 있습니다.

A/B 비교 또는 HASS용 수요 산출

수요를 산출하는 것은 여러 응용 분야에서 유용합니다. 예컨대 엔지니어는 FDS 수요를 생성해 제품 개정품을 비교하거나 스크리닝용으로 사용할 수 있습니다.

개발 초기 단계(R&D)에서 엔지니어는 초도 설계를 시험하고, 제품이 실패하면 설계를 변경한 뒤 다시 HALT 기계에 투입하여 실패까지 테스트를 진행합니다. FDS 그래프는 새 설계가 누적된 피로 지속량이 얼마나 변화했는지를 판별해 줍니다. 만약 엔지니어가 실패까지 테스트를 진행 중이라면, 이제 실패를 발생시키는 데 필요한 시간 및 새 설계가 추가로 견딜 수 있는 상대적 손상량을 알 수 있습니다.

또 다른 응용은 고가속스트레스스크리닝(HASS, Highly Accelerated Stress Screening)을 위한 HALT 비율(예: 10%)을 정의하는 것입니다. 엔지니어는 HALT 수준을 누적하고, 결합된 FDS를 생성한 뒤 이를 특정 비율(이 경우 10%)까지 축소할 수 있습니다. 이 새로운 수준을 HASS의 테스트 수요로 사용할 수 있습니다. HASS를 통과하기 위해서는 누적된 피로가 이 수준을 초과해야 하며, 이는 테스트가 원하는 수명의 10% 이상을 만족했음을 보여줍니다. 이 응용은 주로 설계 개정품 비교, HALT 수준 결정, 기계 간 비교 등과 같은 비교 목적에 사용됩니다.

HALT와 시험 사양 비교

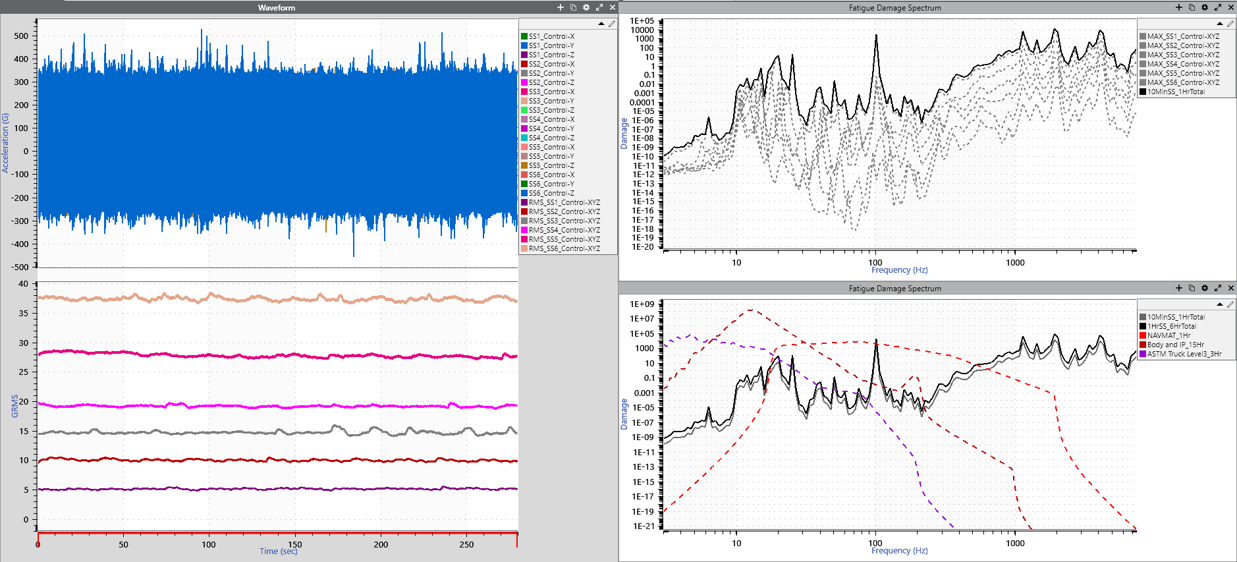

이 예시는 여러 시험 사양이 실행된 여러 번의 테스트와 각 테스트의 FDS를 보여줍니다. 이는 다음과 같은 질문에 답하는 데 도움이 됩니다: “나는 내 제품을 HALT에서 생존시키기 위해 설계하고 있는가, 아니면 인증의 일부로서 시험 사양을 만족하도록 검증하려 하고 있는가?”

우리는 시험 사양의 FDS 수준과 HALT 테스트의 FDS를 비교할 수 있습니다. 이 비교는 여기서 자극된 주파수 범위의 차이를 보여줍니다. 상단 FDS 그래프는 6 단계 스텝 스트레스에서 10 분씩 실행한 누적 FDS입니다. 우리는 이를 시험 사양의 FDS 수준과 비교할 수 있으며, 또한 10 분 스텝 스트레스와 1시간 스텝 스트레스 간의 차이를 보여주도록 FDS를 스케일링하였습니다.

HALT와 필드 데이터 비교

이 비교는 앞선 것과 유사하지만 HALT 데이터와 현장(field) 데이터를 비교한다는 점이 다릅니다. 이 경우 자동차 관련 데이터가 10,000시간(즉 1 라이프타임)으로 스케일링 되어 있습니다. 만약 제품이 이 시점에서 실패했다면, 엔지니어는 해당 자동차가 실제 사용 환경을 끝까지 견딜 수 있는지 우려하게 됩니다.

FDS는 넓은 주파수 범위에 걸친 잠재적 손상을 고려합니다. 이 접근 방식은 HALT 기계 또는 HALT 진동 테이블의 특성이 변경되더라도 제품에 최소 수준의 피로가 도입되도록 보장합니다. FDS는 HASS에도 HALT와 똑같이 적용 가능하며, 엔지니어가 장착 위치나 방향, 기계 변경 등 HALT 내 다양한 시나리오를 효과적으로 비교할 수 있게 해줍니다. 또한 실제 사용 환경과의 비교, 여러 제품 버전 간 비교를 통해 설계 변경을 검증하는 데에도 유용합니다.

해당 내용과 관련해서 팜테크에서 시스템 솔루션을 제공하고 있습니다. 관심 있으시면 아래 홈페이지 또는 연락처를 통해 문의 주시면 됩니다. :)

https://famtech.co.kr/sub04/01_01.php

팜테크

진동센서, 진동시험기, 충격시험기, 쉐이커, 소음측정, 내구성 해석, Data Acquisition 취급. 팜테크

famtech.co.kr