팜테크(FAMTECH)

레이저 제조 스테인리스강 잔류 응력 분석(Residual Stress Analysis, Thermal Expansion Coefficient, Digital Image Correlation,Finite Element Analysis) 본문

레이저 제조 스테인리스강 잔류 응력 분석(Residual Stress Analysis, Thermal Expansion Coefficient, Digital Image Correlation,Finite Element Analysis)

FAMTECH 2025. 3. 20. 08:41

목차

"관련제품 문의는 로고 클릭 또는 공지사항의 연락처를 통해 하실 수 있습니다."

참조>> "Measuring and Predicting the Effects of Residual Stresses from Full-Field Data in Laser-Directed Energy Deposition"

레이저 제조 스테인리스강 잔류 응력 시험 배경 및 방법

연구 배경

현대 제조 기술에서 적층 제조(Additive Manufacturing, AM) 는 다양한 산업에서 중요한 역할을 하고 있다. 특히, Laser-Directed Energy Deposition (L-DED) 은 금속 부품을 제조하는 데 널리 사용되는 기술 중 하나이다. L-DED 방식은 레이저를 이용하여 금속 분말을 녹인 후 적층하여 부품을 제작하는 공정으로, 복잡한 형상의 부품을 제조할 수 있다는 장점이 있다. 하지만 이러한 공정은 고온에서 용융된 금속이 급속하게 냉각되면서 내부에 잔류 응력(Residual Stress) 이 형성되는 문제가 발생한다.

잔류 응력은 부품의 기계적 성질에 큰 영향을 미치며, 특히 피로 수명(Fatigue Life) 감소, 균열 발생 증가, 기계적 강도 저하 등의 부정적인 효과를 초래할 수 있다. 따라서, L-DED로 제조된 부품에서 잔류 응력을 정밀하게 측정하고 예측하는 것은 매우 중요한 연구 주제이다. 기존 연구에서는 유한요소해석(Finite Element Analysis, FEA) 을 활용하여 잔류 응력의 분포와 변형을 예측하는 방법이 주로 사용되었으나, 이러한 접근 방식은 실험 데이터를 충분히 반영하지 못하는 한계가 있다.

이를 해결하기 위해 디지털 이미지 상관법(Digital Image Correlation, DIC) 과 같은 전체 필드(Full-Field) 측정 기법이 도입되었으며, 이를 통해 보다 정밀한 변위 데이터를 확보할 수 있게 되었다. 하지만, 전체 필드 데이터를 효과적으로 처리하고 분석하는 것은 여전히 어려운 문제로 남아 있다. 이에 따라, 본 연구에서는 머신러닝(Machine Learning, ML) 과 다항 혼돈 확장법(Polynomial Chaos Expansion, PCE) 을 활용하여 실험 데이터와 수치 해석 모델을 결합함으로써 잔류 응력 분석의 정확성을 향상시키고자 한다.

연구 방법

본 연구에서는 L-DED 방식으로 제조된 AISI 316L 스테인리스강 부품을 대상으로 잔류 응력을 정밀하게 측정하고 예측하는 새로운 방법을 제안한다. 연구 방법은 크게 두 가지 단계로 구성된다.

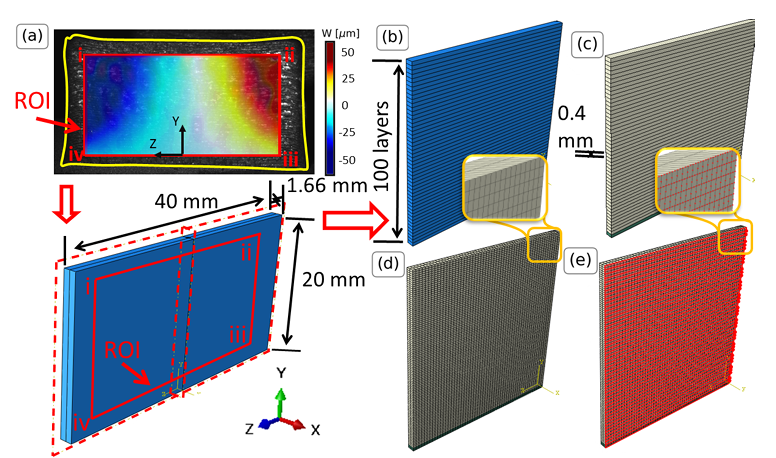

첫 번째 단계에서는 열팽창 계수(Thermal Expansion Coefficient)를 측정하는 실험을 수행한다. 이를 위해, L-DED로 제작된 얇은 벽형 샘플을 가열 및 냉각시키면서 변형을 관찰한다. 변형 측정은 디지털 이미지 상관법(DIC) 을 활용하여 수행되며, 실험 데이터를 바탕으로 머신러닝(ML)과 다항 혼돈 확장법(PCE) 기반의 모델을 구축한다. 이 모델을 이용해 샘플의 열팽창 계수를 정밀하게 추정하며, 이를 후속 실험 및 해석에 반영한다.

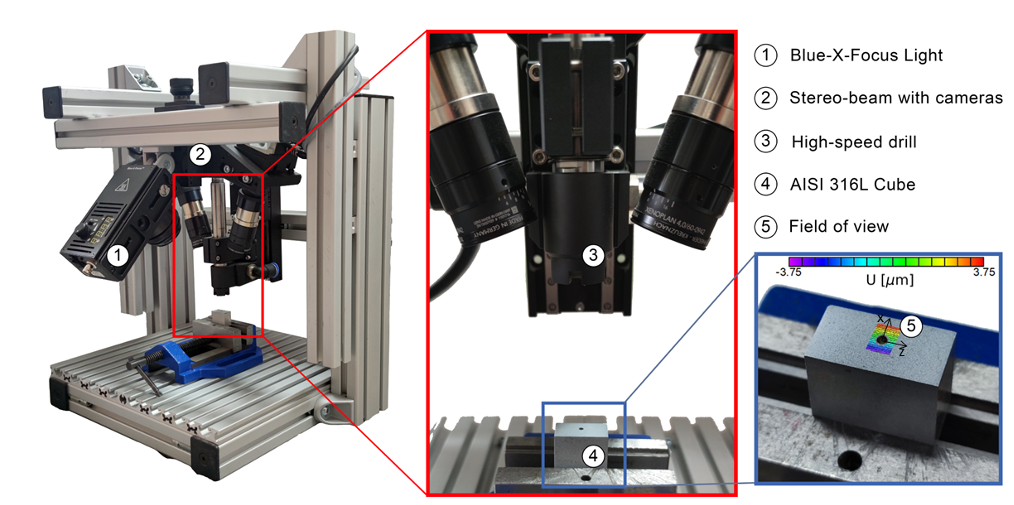

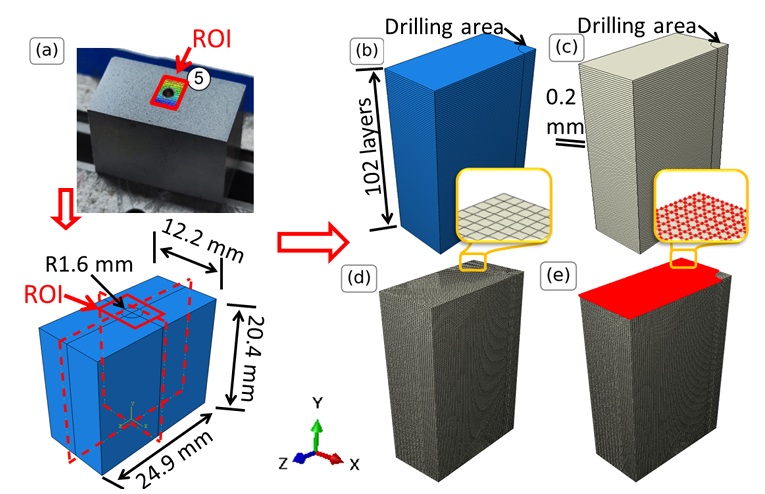

두 번째 단계에서는 증분 홀 드릴링(Incremental Hole Drilling, IHD) 실험을 수행하여 잔류 응력에 의한 변형을 분석한다. IHD는 작은 구멍을 점진적으로 뚫으면서 변위를 측정하는 방법으로, 이를 통해 샘플 내부의 응력 분포를 유추할 수 있다. 본 연구에서는 3D 마이크로 DIC 시스템을 갖춘 잔류 응력 분석기(Residual Strain Analyzer, ReSA) 를 활용하여 실험을 진행하며, 얻어진 전체 필드 변위 데이터를 분석한다.

실험 데이터를 바탕으로 확률적 유한요소 해석(Stochastic Finite Element Analysis, SFEA) 모델을 구축하며, 이 모델은 머신러닝 및 다항 혼돈 확장법(PCE)을 활용하여 실험 데이터와 수치 해석 결과를 결합하는 방식으로 개발된다. 이를 통해, 잔류 응력에 의한 변형을 보다 정확하게 예측할 수 있으며, 실험 결과와 모델 예측값 간의 비교를 통해 모델의 신뢰도를 검증한다.

이러한 연구 방법을 통해, 기존의 유한요소해석(FEA) 기반 접근 방식보다 실험 데이터를 보다 효과적으로 반영할 수 있는 새로운 접근법을 제안하며, 향후 L-DED 방식으로 제조된 부품의 품질 개선 및 기계적 신뢰성 향상에 기여할 수 있을 것으로 기대된다.

레이저 제조 스테인리스강 잔류 응력 시험 결과 및 분석

본 연구에서는 Laser-Directed Energy Deposition (L-DED) 방식으로 제작된 AISI 316L 스테인리스강 부품의 잔류 응력(residual stress) 영향을 측정하고 예측하기 위해 다양한 시험과 분석을 수행하였다. 연구의 핵심은 디지털 이미지 상관법(DIC), 머신러닝(ML), 다항 혼돈 확장법(PCE) 및 유한요소해석(FEA) 을 결합하여, 전체 필드 데이터를 활용한 보다 정밀한 응력 분석을 수행하는 것이다.

본 연구에서 수행된 시험은 크게 열팽창 계수 측정과 증분 홀 드릴링(Incremental Hole Drilling, IHD) 실험으로 구분되며, 이를 통해 잔류 응력에 따른 변형을 정량적으로 평가하였다.

1. 열팽창 계수 측정 시험 및 분석

L-DED 방식으로 제작된 AISI 316L 스테인리스강의 열팽창 계수(thermal expansion coefficient)를 정량적으로 평가하기 위해 실험이 진행되었다.

얇은 벽 형태의 시편을 제작한 후, 시편을 675℃에서 2시간 50분 동안 응력 제거(스트레스 릴리프) 처리한 후, 추가적으로 20개의 적층층(layer)을 추가로 프린팅하였다. 이 과정에서 추가 적층층에 의해 발생하는 열이 기존 적층층으로 전달되면서 변형이 발생하였다. 이 변형을 디지털 이미지 상관법(DIC, Digital Image Correlation) 을 활용하여 정밀하게 측정하였다.

이러한 변형 데이터는 머신러닝(ML)과 다항 혼돈 확장법(PCE)을 활용한 메타모델(metamodel)과 결합하여, 열팽창 계수를 역산하는 방식으로 분석되었다.

결과

실험을 통해 측정된 변형 데이터를 머신러닝 및 PCE 기반 모델과 비교한 결과, ML 및 PCE 기반 모델 모두 기존 문헌에서 보고된 값과 유사한 수준의 열팽창 계수(약 13.76 ~ 17.04 × 10⁻⁶/°C)를 도출하였다.

또한 두 가지 방법론(ML 및 PCE) 간에 유의미한 차이가 없는 것으로 나타났으며, 이는 머신러닝과 PCE 모델이 모두 열팽창 계수를 정밀하게 평가하는 데 적합한 방법이라는 점을 시사한다.

2. 증분 홀 드릴링(Incremental Hole Drilling, IHD) 시험 및 분석

L-DED 방식으로 제작된 시편에서 잔류 응력에 의해 발생하는 변형을 측정하기 위해 증분 홀 드릴링(IHD) 실험이 수행되었다.

이를 위해 Residual Strain Analyzer (ReSA) 실험 장치를 사용하여 시편의 표면을 3D 마이크로 DIC 시스템을 이용해 촬영하였으며, 이를 통해 구멍을 뚫으면서 발생하는 변형을 전체 필드 데이터로 기록하였다.

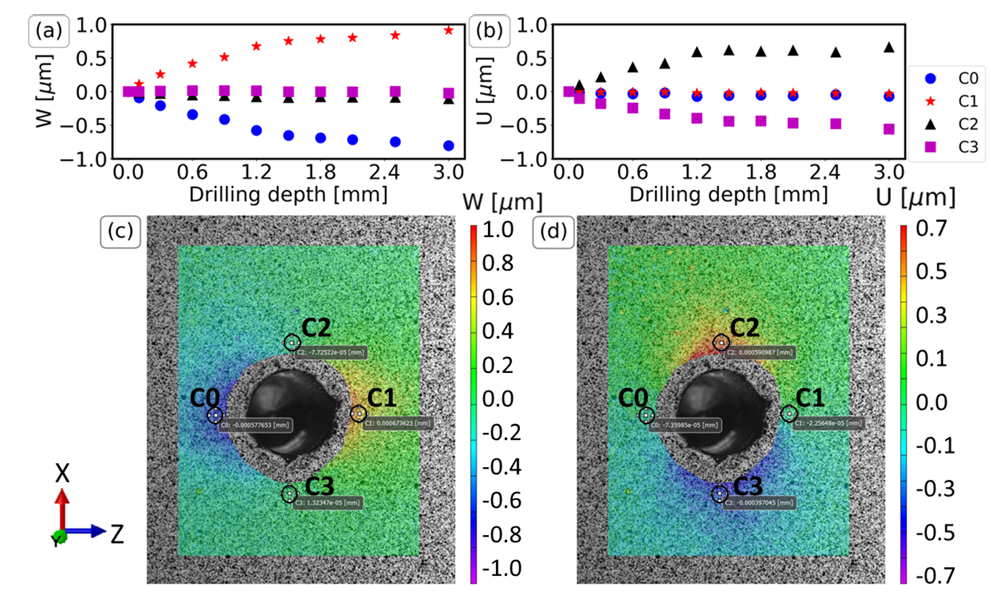

각 실험에서는 작은 구멍을 점진적으로 확장시키면서(깊이 0.2 mm씩 증가), 해당 깊이에서 발생하는 변위를 DIC 기법을 통해 측정하였다. 이와 동시에, 확률적 유한요소 모델링(Stochastic Finite Element Modeling) 을 수행하여 실험 결과를 시뮬레이션한 후, 실험 데이터와 비교 분석하였다.

결과

실험 결과와 확률적 유한요소해석(FEA) 결과를 비교한 결과, 모델이 실험 데이터를 높은 정확도로 반영하는 것으로 나타났다.

변위 필드의 최대 및 최소값의 위치가 실험과 모델에서 유사하게 나타났다. 변위의 대칭성과 구멍 주위의 변형 양상이 모델과 실험에서 거의 일치하였다. 변위 예측 값과 실험 값의 오차는 대부분 1 표준편차 이내로 유지되었으며, 특히 W(Z 방향 변위)의 경우 실험 값이 예측 값과 거의 동일한 범위 내에서 나타났다.

이러한 결과는 머신러닝 및 확률적 모델링을 활용한 접근 방식이 기존의 유한요소해석(FEA)보다 실제 실험 데이터를 더 잘 반영하는 효과적인 방법임을 입증하였다.

해당 내용과 관련해서 팜테크에서 시스템 솔루션을 제공하고 있습니다. 관심 있으시면 아래 홈페이지 또는 연락처를 통해 문의 주시면 됩니다. :)

https://famtech.co.kr/sub04/01_01.php

팜테크

진동센서, 진동시험기, 충격시험기, 쉐이커, 소음측정, 내구성 해석, Data Acquisition 취급. 팜테크

famtech.co.kr

'기초이론 > 비파괴검사(NDT, Non Destructive Testing)' 카테고리의 다른 글

| [비파괴검사] Shearography용 렌즈 선택 및 특징(ndt 시험, Crack, Porosity) (0) | 2024.03.14 |

|---|---|

| [비파괴검사] Shearography용 Laser Source 기능 및 특징(NDT) (0) | 2024.03.14 |

| [비파괴검사] LDR이란? (Local Defect Resonance) 수식 및 이론 (0) | 2024.03.14 |

| [비파괴검사] Laser Shearography란? 동작 방법(NDT) (1) | 2024.03.13 |