팜테크(FAMTECH)

전기차 배터리 진동 테스트: SAE J2380 표준과 커스텀 테스트 프로파일 개발(Electric Vehicle, Battery Vibration Test, Profile, Random Vibration) 본문

전기차 배터리 진동 테스트: SAE J2380 표준과 커스텀 테스트 프로파일 개발(Electric Vehicle, Battery Vibration Test, Profile, Random Vibration)

FAMTECH 2024. 8. 21. 15:09

목차

"관련제품 문의는 로고 클릭 또는 공지사항의 연락처를 통해 하실 수 있습니다."

전기차 배터리 진동 테스트: SAE J2380 표준과 커스텀 테스트 프로파일 개발 배경

전기차의 핵심 부품인 배터리의 내구성을 확인하는 것은 매우 중요합니다. 이를 위해 SAE 국제에서 발행한 SAE J2380™ 표준은 전기차 배터리 모듈/팩의 진동 테스트 절차를 제공합니다. 이 절차는 배터리의 내구성을 평가하여 생산 전에 품질을 보장하는 데 목적이 있습니다.

SAE J2380 표준 소개

SAE J2380™ 표준은 배터리의 긴 사용 수명을 시뮬레이션하기 위한 가속 테스트 프로파일을 제공합니다. 그러나 표준에는 다음과 같은 주의 사항이 포함되어 있습니다.

“바람직하게는 특정 전기차 응용 프로그램에 대한 실제 차량 측정을 기반으로 한 특정 진동 내구성 프로파일을 개발해야 합니다.”

즉, 특정 차량과 그 차량의 최종 사용 환경을 고려한 커스텀 테스트 프로파일이 더 정확한 테스트 결과를 제공할 수 있습니다. 이로 인해 테스트 결과에 대한 신뢰도가 향상됩니다.

커스텀 테스트 프로파일 개발

SAE J2380의 테스트 수준은 전기차 배터리의 평생 사용을 시뮬레이션하는 가속 테스트입니다. 커스텀 테스트 프로파일을 개발하려면 차량의 모든 예상 사용 환경을 고려하고 이를 바탕으로 누적 노출을 평가해야 합니다.

전기차 배터리 진동 테스트: SAE J2380 표준과 커스텀 테스트 프로파일 개발 단계

데이터 기록

J2380의 정의된 테스트를 수행하기 위해 표준 위원회는 배터리의 예상 장착 지점에서 기록된 "거친 도로 측정값"을 사용했습니다. 예를 들어, Cadillac Lyriq의 경우 다음과 같은 지점에서 데이터를 수집했습니다.

- 전면 인버터

- 전면 구동 장치 장착 지점

- 전면 하부 장착 지점

- 전면 섀시 하부

- 전면 배터리

- 후면 구동 장치

- 운전자, 하부, 승객

- 후면 구동 장치 장착 지점

- 후면 배터리

테스트 절차는 세로, 가로, 측면 축에서 하나씩 또는 삼축 진동 시험기에서 데이터를 수집하도록 요구합니다. Lyriq에서는 삼축 가속도계(3 axis Accelerometer)를 사용하여 세 축에서 데이터를 수집했습니다. 각 축에서의 진동은 다를 수 있으므로, 하나의 축에서 데이터를 기록하고 이를 모든 축에 사용하는 것은 충분하지 않습니다.

데이터 분석

Lyriq에서 기록된 데이터는 ObserVIEW 분석 소프트웨어로 가져왔습니다. 먼저, 두 개의 ObserVR1000 장치에서 수집된 데이터를 결합했습니다. GoPro 영상을 참고하여 데이터 파일이 동기화되었는지 확인했습니다. 그런 다음, 데이터 무결성 검사를 수행하고 2Hz 코너 주파수의 고역 통과 필터를 적용했습니다.

테스트 개발

전기차는 일부 도로 조건에서 더 자주 주행되므로, 각 조건의 데이터를 적절히 가중치하여 테스트 프로파일에 반영해야 합니다.

SAE J2380은 가중치를 결합하여 누적 테스트 프로파일을 개발하는 방법을 간략히 설명합니다. 표준 위원회는 누적 노출의 근사값을 구하여, 90번째 백분위수에서 10만 마일의 사용을 시뮬레이션하는 테스트 프로파일을 개발했습니다.

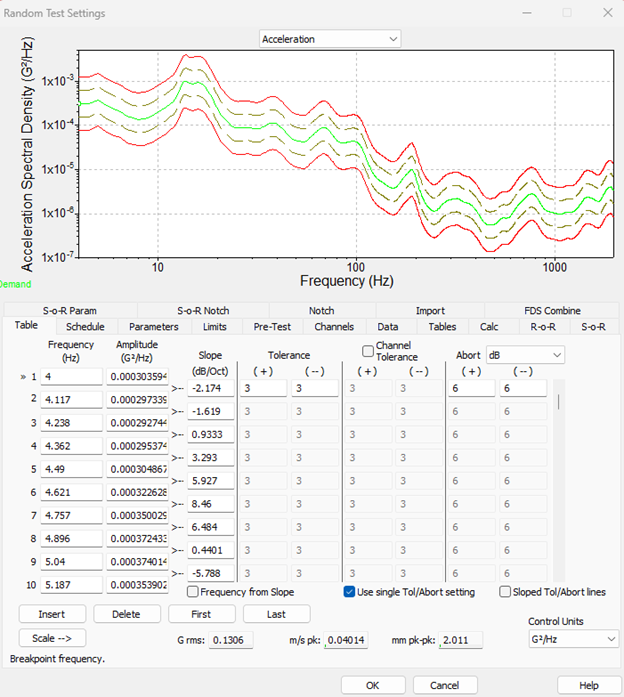

이와 유사한 테스트를 VibrationVIEW에서 개발하기 위해 결합된 데이터를 소프트웨어에 가져와 피로 손상 스펙트럼(FDS) 기능을 사용하여 처리했습니다. 측면(LA) 축에서 전면 배터리 위치에서 측정된 데이터를 사용하여 테스트 프로파일을 개발했습니다.

FDS 테스트

피로 손상 테스트 방법을 선택하고 다음과 같은 파라미터를 설정했습니다.

- 파일 단위: G

- m: 4

- Q: 8

4Hz에서 2000Hz까지 1/24 옥타브 파일을 추가하고 스캔 파일 버튼을 선택했습니다.

엔지니어들은 20만 마일에 해당하는 테스트를 목표로 했습니다. 테스트 가속도는 진동 시험기와 적절한 가속도 수준에 따라 달라집니다.

웨이브폼 거리 32.7마일을 기준으로 6117회 반복하여 원하는 값을 달성했습니다. 웨이브폼의 지속 시간은 44.25861분이므로, 반복 시간은 4512:09:55.450(6117*44.25861)으로 설정했습니다. 목표 수명을 4512:09:55.450으로 설정하고 테스트 지속 시간을 20:00:00으로 설정했습니다.

Kurtosion® 시간 압축을 선택하자 gRMS가 0.1422 gRMS에서 0.1306 gRMS로 조정되었습니다.

소프트웨어는 측정된 데이터와 테스트 설정을 기반으로 분기점 테이블을 계산했습니다.

참고 사항

기록된 데이터 파일에는 여러 채널이 있었지만, 이 예제 프로파일은 하나의 채널을 선택했습니다. FDS Import는 각 채널(또는 파일)에 다른 목표 수명 값을 할당하여 제품의 수명에 미치는 영향을 가중치로 설정하는 옵션을 포함합니다. "How to Create a Fatigue Damage Spectrum (FDS) Test" 기술 노트에서는 여러 파일을 가져오는 옵션에 대해 설명합니다.

결론적으로, J2380 프로파일과 필드 데이터 프로파일의 충격 응답 스펙트럼(SRS)을 비교하여 테스트가 과도하게 엄격하지 않은지 확인했습니다.

해당 내용과 관련해서 팜테크에서 교육 프로그램, 측정/분석 용역, 장비를 제공하고 있습니다. 관심 있으시면 아래 홈페이지 또는 연락처를 통해 문의 주시면 됩니다. :)

https://famtech.co.kr/sub04/01_01.php

교육일정및신청(주)팜테크

education schedule 교육일정및신청 HOME > 교육 > 교육일정및신청

famtech.co.kr